1 介绍

得益于全球对可再生能源和节能减排的重视,新能源在近年来得到了快速发展,采用IGBT器件的电压源变流器应用也日益广泛。为确保变流器设备的正常运行,必须始终避免桥臂直通情况发生,因为桥臂直通会导致IGBT器件不必要的额外损耗,甚至引发热失控,结果可能造成IGBT器件甚至整个逆变系统失效。桥臂直通不管是在两电平还是多电平拓扑下都可能会发生,所以本文仅以两电平拓扑为例介绍桥臂直通的原因以及死区时间对桥臂直通的影响。

1.1 桥臂直通及“死区时间”

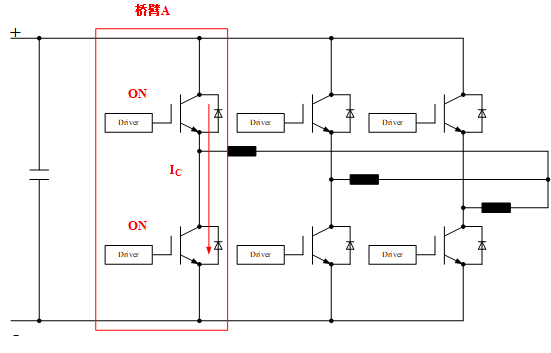

下图为一个典型三相半桥拓扑图。正常运行时,每相桥臂的两个IGBT会交替导通与关断。当某相桥臂的两个IGBT器件同时导通,即发生所谓的“桥臂直通”现象时,将导致该相电流急剧上升,其上升速率仅受直流母线电压以及回路杂散电感限制。

图1:三相半桥拓扑图

当然变流器是不会同时开启两个IGBT,但是由于IGBT不是理想的开关器件,其开通时间和关断时间就会存在差异,就可能会导致桥臂直通。为了避免桥臂直通的发生,通常建议在控制算法中加入所谓的“死区时间”。通过这段额外时间,一个IGBT总是会先被关断,另一个IGBT则会在死区时间结束后才开通,从而避免因IGBT器件开关时间不对称而导致的桥臂直通现象。

1.2 死区时间对变流器运行的影响

死区时间一方面可以避免桥臂直通,另一方面也会带来不利影响。

图2:输出电流方向对AC输出电压影响示意图

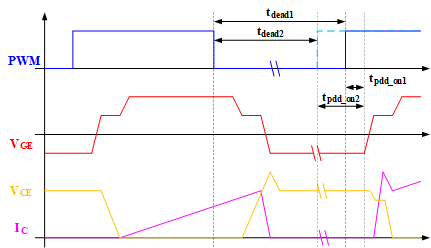

如图2所示,首先假设输出电流按图示方向流动,情况一:T1由开通到关断,经过一小段死区时间后T2由关断到开通。在有效死区时间内,两个开关管都是关断的,且续流二极管D2流过输出电流,此时负的直流电压加在输出侧AC。而当T2完全开通时,AC最终通过T2管输出负的直流电压。所以在死区时间内AC电压极性与目标电压极性是一致的,符合设计要求。情况二:T1由关断到开通,而T2由开通到关断,此时由于电流还是沿着同一个方向,这一电流在死区时间依然流过,因此AC输出电压还是为负值。但是最终AC由于T1管开通输出正的直流电压,所以在死区时间内,AC电压极性与目标电压极性相反,不符合设计要求。所以结论可以总结如下:在有效的死区时间里,AC输出电压由输出电流方向决定,而非控制信号。

如果我们假设输出电流的方向与图2所示相反,那么当T1由开通到关断,而T2由关断到开通时,也同样会出现类似上述情况。因此一般情况下,死区时间的加入会导致系统输出电压与输出电流失真。如果我们选择过大的死区时间,系统将会变得不稳定,因此,需要仔细计算死区时间,得到一个最优效果。

2 选取适当的死区时间

如上所述,死区时间的选取一方面需满足避免桥臂直通的需求,另一方面则应尽可能缩短以确保变流器的正确运行。因此,这里的重大挑战在于为特定IGBT器件及其驱动器确定合适的死区时间。

2.1 死区时间的计算公式

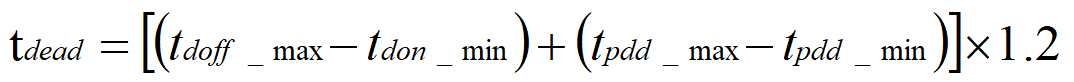

我们采用以下公式来计算死区时间,这是英飞凌计算死区时间的经验公式:

tdoff_max :最大关断延时;

tdon_min :最小开通延时;

tpdd_max :驱动最大传输延时;

tpdd_min :驱动最小传输延时;

1.2 :安全系数,针对3300V及以上IGBT,该系数往往会取1.5;

在该等式中,第一项(tdoff_max-tdon_min )表示最大关断延迟时间与最小开通延迟时间之差,该值在较小的集电极电流下最为恶劣。此项描述了IGBT器件本身加上所使用栅极电阻的开关特性,由于下降时间和上升时间远远小于延迟时间,此处不予考虑。第二项(tpdd_max-tpdd_min)表示驱动器的传输延迟时间差,该参数由驱动器决定,可在驱动器数据手册中找到,一般只有百纳秒差异,但是基于光耦的驱动器该差值会比较大。

由于客户实际应用的母线电压和集电极电流与IGBT数据手册中的测试条件有很大差异,所以无法通过查询IGBT数据手册来准确计算死区时间,需要在特定驱动条件下,进行一系列双脉冲测试,以获取准确的延迟时间,进而计算死区时间。

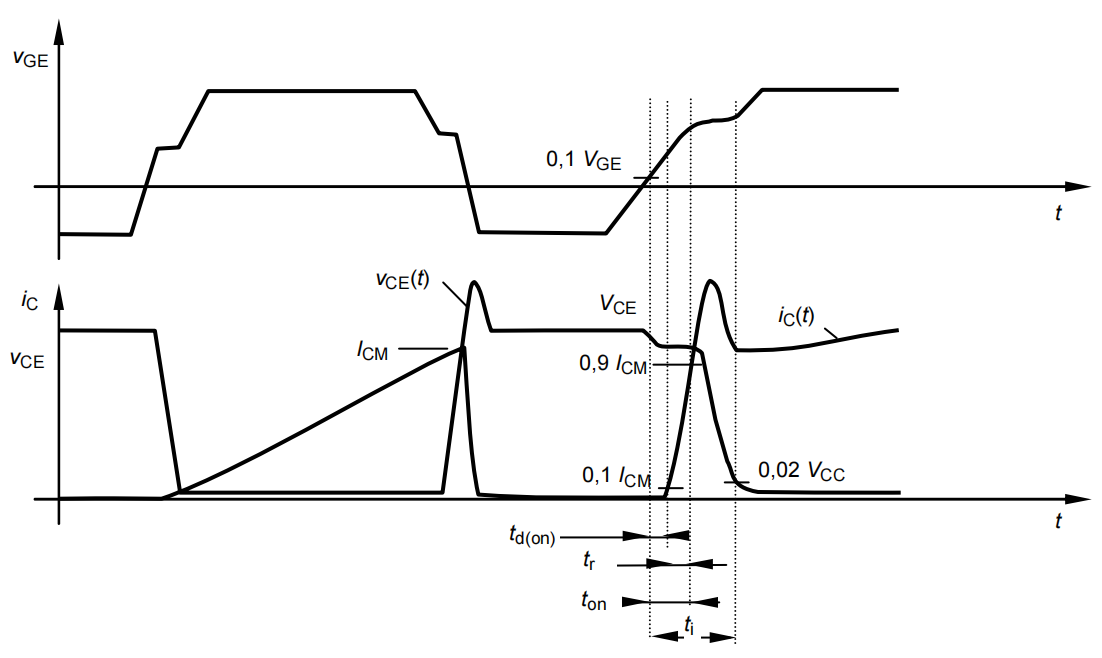

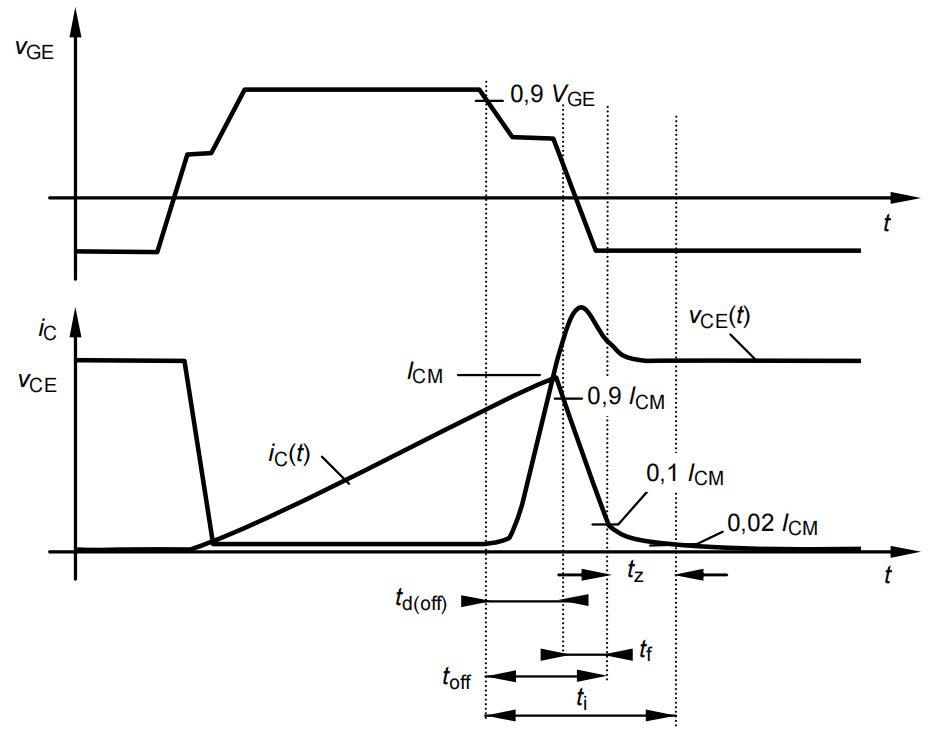

2.2 开通关断延时时间定义

我们根据《IEC 60747-9-2007 Semiconductor devices–Discrete devices –Part 9:Insulated-gate bipolar transistors (IGBTs)》来定义IGBT的开关时间。

tdon :VGE的10%到ICM的10%;

tr :ICM的10%到ICM的90%;

tdoff :VGE的90%到ICM的90%;

tf :ICM的90%到ICM的10%;

图3:开通时间定义

图4:关断时间定义

2.3开通关断延时时间的影响因素

影响IGBT的开通关断时间的因素有很多,比如栅极电阻、集电极电流、驱动器输出电平、IGBT结温等,如果在驱动器已经确定的情况下,主要考虑栅极电阻、IGBT结温以及集电极电流。

2.3.1栅极电阻对开通关断延时时间的影响

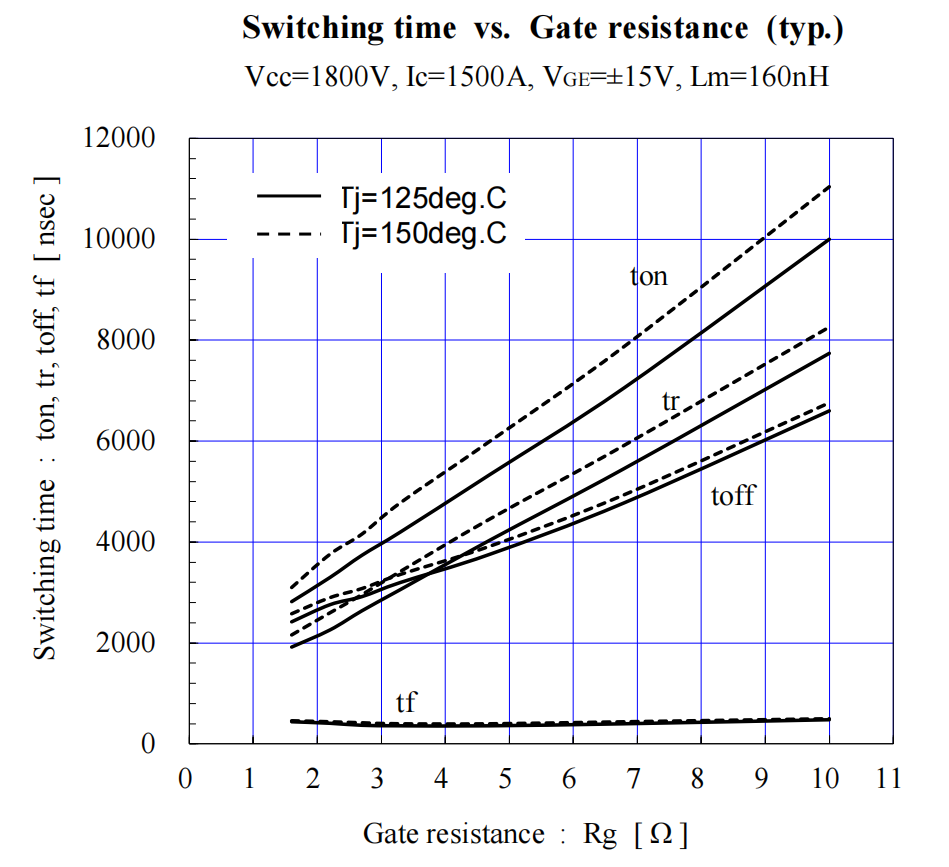

图5:开通关断时间与栅极电阻关系图

如图5所示,该关系图来自富士1MBI1500UE-330数据手册,我们会发现栅极电阻会显著影响IGBT的开通关断延时,开通关断延时随着栅极电阻的变大而变大,所以我们必须要在实际的栅极电阻条件下测试开通关断延时。同时由上图可知,IGBT结温也会影响开通关断延时,结温越高延时越大,1.2的安全系数也是考虑了IGBT结温影响,但对于3300V及以上的高压大管子,该系数往往取1.5。

2.3.2 IGBT集电极电流对开通关断延时时间的影响

图6:开通关断时间与集电极电流关系图

如图6所示,该关系图来自富士1MBI1500UE-330数据手册,我们会发现随着集电极电流的减小,关断延时是变大的,但是开通延时是减小的。所以在母线电压不变的情况下,集电极电流越小,系统对死区时间的要求就越苛刻。因此我们需要在特定的驱动条件下测量开通关断延时时间,然后再根据测量值来计算死区时间是一个更好且更精确的方法。我们往往建议客户,通过测量额定母线电压、10%的IGBT额定集电极电流条件下的开通关断延时时间,足以计算需要的死区时间。

3 如何匹配系统死区时间

3300V以上的高压IGBT,随着VCE电压的增大,其耗尽层宽度就会增加,导致关断时间延长,同时较大的VCE电压使得沟道反型层消失的时间变长,从而延迟了关断过程。在矿用变频行业中,由于厂家多数外购ABB控制器,其死区时间无法随意修改,而实际需要设置的死区时间往往大于控制器设定值,导致对如何有效匹配系统死区时间的需求非常迫切。

根据死区时间的计算公式,减小死区时间的有效措施就是减小关断延时时间,或者增加开通延时时间。在驱动器已经确定的情况下,我们能采用的措施非常有限,只能通过减小关断栅极电阻来减小关断延时,同时又要兼顾IGBT的关断尖峰,最终往往只能被迫接受很大的死区时间,导致系统并不那么稳定。以下有三种方式来减小死区时间,当然可能需要在损耗或者其他方面做出妥协,供大家参考。

3.1增加开通栅极电阻来增加开通延时

考虑到IGBT的安全,IGBT的关断尖峰需要在安全工作区内,导致通过减小关断栅极电阻已无法再减小关断延时时间的情况下,我们可以反向操作,就是通过增加开通栅极电阻来增加开通延时时间,从而减小死区时间。但是该方式的前提是驱动器的开通关断栅极电阻需要独立开来,否则调节栅极电阻增加开通延时时间的同时会增加关断延时时间,两者耦合,可能无法得到我们需要的死区时间。同时增加开通栅极电阻也会同步增加开通损耗,需要评估系统损耗是否满足设计需求,平衡好两者的关系。该方法只适用于对损耗要求不严格的场合,同时并未改善系统稳定性,存在一些局限性。

3.2 数字驱动器增加开通传输延时

该方式是第一种的优化方案,即数字驱动器可以在不改变开通栅极电阻条件下,人为增加驱动器的开通传输延时时间来匹配系统或控制器的预设死区时间。优点是IGBT的开通特性并未改变,开通损耗没有增加;缺点是实际将系统的死区时间转移到了驱动器,并未改善系统稳定性。

图7 增加开通传输延时方式示意图

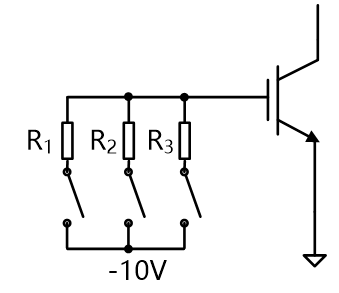

3.3 采用分级关断方式来减小关断延时

还有一种方式就是飞仕得的分级关断技术,在IGBT关断的不同阶段,通过投切不同阻值的电阻,来优化整个关断过程,从而达到减小关断延时同时抑制电压尖峰的作用。

图8:分级关断原理图

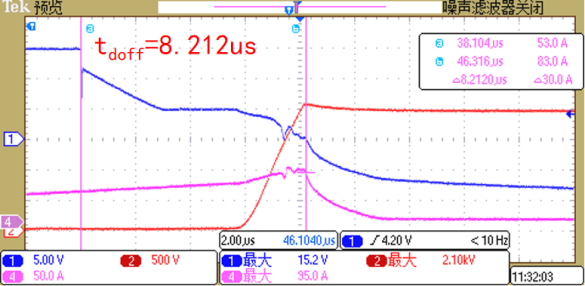

图9为飞仕得采用HV1027P驱动器匹配英飞凌FZ1200R45KL3_B5模块在VDC=2000V,IC=100A下的关断延时对比图。由图可知,不带分级关断功能的关断延时为8.212us,带分级关断功能的关断延时为6.212us,关断延时减少近25%,真实有效地减小了死区时间,提高系统运行稳定性。

CH1:VGE,CH2:VCE,CH4:IC

图9a 不带分级关断

图9b 带分级关断

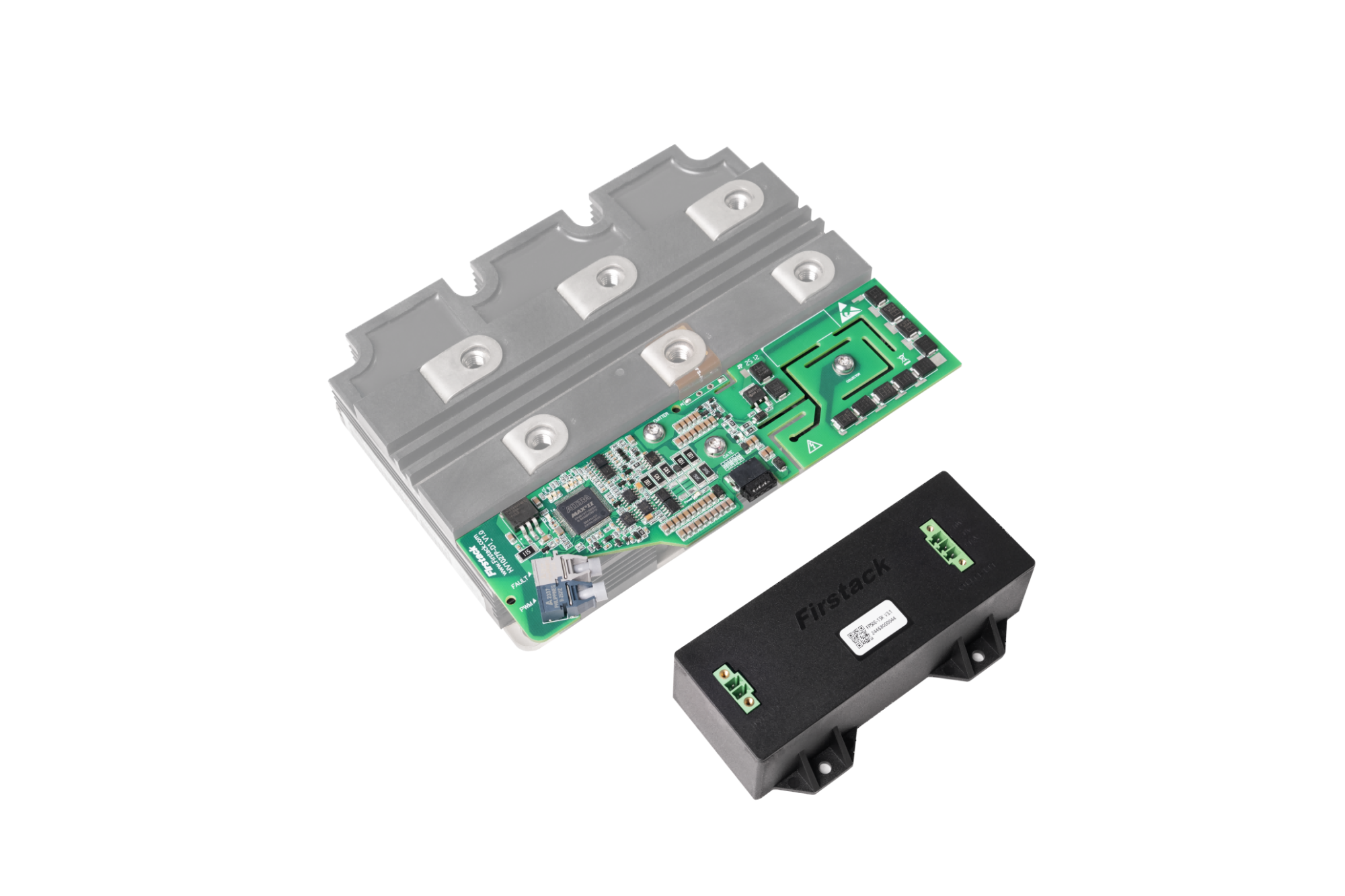

图10 HV1027P产品示意图

4结束语

死区时间可以有效避免桥臂直通短路,但是过大的死区时间会影响系统稳定性,同时栅极电阻对IGBT的开通关断延时影响很大,且集电极电流越小对死区时间的要求就越严苛,所以需要测试特定驱动条件下的开通关断延时来准确评估死区时间。另外,在驱动器已经确定的情况下,通过调节栅极电阻来减小死区时间的方法的局限性很大,而飞仕得智能驱动器可以通过数字延时,分级关断技术等帮助客户优化开通关断延时时间,从而有效匹配系统死区时间,确保变流器安全运行。